ID | Der BLOG für Innovations-Management

Willkommen bei ID | Innovationsmanager Deutschland. Dieser BLOG beschäftigt sich mit allem Wissenswerten zum Thema Technologie- und Innovationsmanagement für Startup´s und innovative Unternehmen. Hier wollen wir besonders auf wichtige Prozesse, mögliche Fördermittel und nützliche Netzwerke eingehen. Für weitergehende Fragen und Ergänzungen sowie Lob und Kritik stehen wir Ihnen jederzeit über unser Kontaktformular zur Verfügung.Enterprise Ressource Planing (ERP)

Das Enterprise Resource Planning (ERP) beschreibt den Vorgang in einem Unternehmen, Ressourcen wie Kapital, Personal, Material oder It-Systeme im Sinne des Unternehmenszwecks rechtzeitig und bedarfsgerecht zu planen und zu steuern. Diese Aufgabe ist bei den meisten Unternehmen nur noch mit Hilfe von It-Systemen zu bewältigen. Über eine gemeinsame Datenbank werden die verschiedenen Teilbereiche eines Unternehmens bzw. einer Produktion in Module gefasst und miteinander verbunden. So bleiben auch die heutigen komplexen Produktions- und Vertriebsnetze überschau- und steuerbar.

Quellen: Gabler Wirtschaftslexikon | ITWissen

Key Performance Indicator (KPI)

Der Key Performance Indicator (engl. „Leistungskennzahl) ist eine Methode innerhalb der Betriebswirtschaftlehre, um Erfolg und Leistung quantifizierbar zu machen. Für das Controlling sollen auf diese Weise die einzelnen Arbeiten in den Abteilungen bewertbar gemacht werden. Unter dem Begriff des KPI sammeln sich eine Vielzahl von verschiedenen Kennzahlen, die auf ihren individuellen Bereich zugeschnitten sind. Ein relevanter KPI für das Online-Marketing wäre zum Beispiel das Verhältnis von Seitenaufrufen und Käufen oder für eine Produktion die tatsächliche und die mögliche Auslastung einer Maschine.

Quelle: Gabler Wirtschaftslexikon

ZIM wird bis 2019 fortgesetzt

Das bisherige ZIM-Programm haben wir auf diesem BLOG bereits vorgestellt. Die zugrunde liegende Richtlinie lief allerdings zum 31.12.2014 aus. Nach Auskunft der Projektträger EuroNorm, VDE/VDI und AiF wurden zum Ende des letzten Jahres so viele Anträge eingereicht, wie sonst in einem Jahr.

Die Sichtung und Begutachtung der Anträge zieht sich dementsprechend in die Länge. Dies betrifft im Übrigen auch die Bewilligung von beantragten go-Inno Innovationsgutscheinen des BMWi für Potentialanalysen, Realisierungskonzepte oder Projektmanagement der beratenden Dienstleister.

Budget um 30 Mio. EUR erhöht

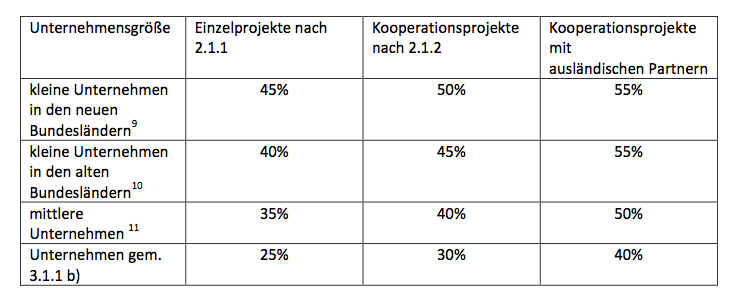

In der neuen ZIM-Richtlinie zur Fortführung der Förderung bis Ende 2019 wurde das Budget um 30 Mio. EUR erhöht. Die betrifft insbesondere die förderfähigen Gehaltskosten, die von 80 auf 100 TEUR angehoben wurden. Insgesamt steigen die förderfähigen Gesamtkosten für Projekte einzelner Unternehmen von 350 auf 380 TEUR. Abb. 1 zeigt die neuen Fördersätze der möglichen Projektvarianten ZIM-Solo und ZIM-Koop.

Ab wann können wieder Anträge eingereicht werden?

Die Richtlinie soll wahrscheinlich im Mai in Kraft treten. Die Bekanntgabe erfolgt in Kürze im Bundesanzeiger. Die neuen Antragsformulare sollen jedoch schon im Februar von den jeweiligen Projektträgern zur Verfügung gestellt werden.

Quelle: ZIM-Infoseite des BMWi

FMEA

Die FMEA (engl. Failure Mode and Effects Analysis; dt. Fehlermöglichkeits- und einflussanalyse) ist ein Prozess aus dem vorsorgenden Qualitätsmanagement. Das Ziel ist eine möglichst frühe und vollständige Erfassung von Fehlerpotenzialen in der Entwicklung, Fertigung und Konstruktion von Produkten. Durch die Sammlung und Bewertung von sämtlichen Fehlerquellen lässt sich eine gute Übersicht über mögliche Schwachstellen erstellen. Nötig hierfür sind jedoch umfangreiche Kenntnisse über das zu analysierende Produkt und seine Bestandteile.

Die Methode, die einer FMEA zugrunde liegt ist die Ausarbeitung eines Netzes, welches zunächst die Funktionen des Produkts aufzeigt, und diesen danach mögliche Fehler und Risiken zuordnet. Dieses Fehlergeflecht soll die dem Produkt zugrundeliegenden Prozesse transparent machen und durch seine systematische Erstellung keine Fehlerquelle auslassen.

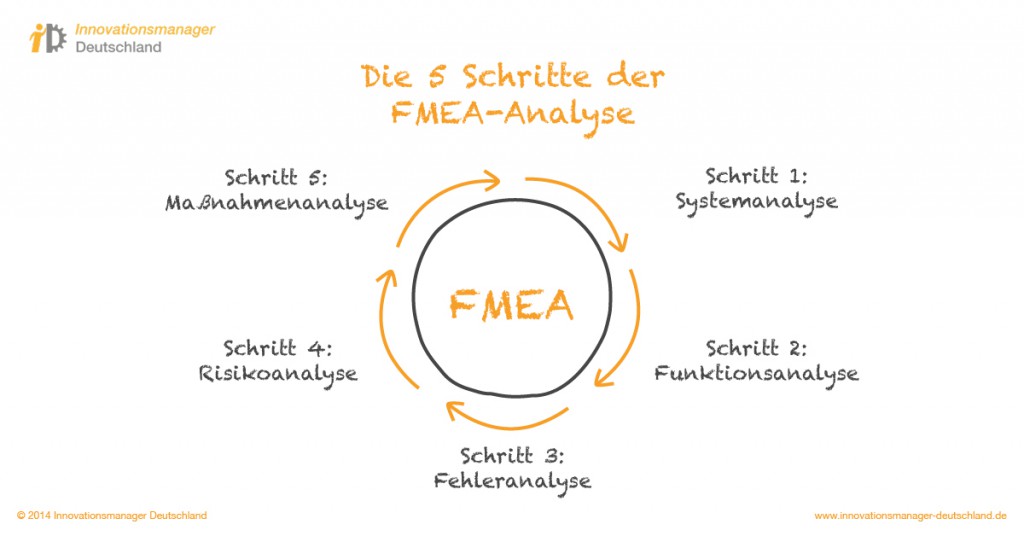

Die Erstellung einer FMEA lässt sich grob in fünf Schritte einteilen:

Schritt 1: Systemanalyse

Im Rahmen der Systemanalyse soll das Produkt oder der Prozess zunächst eingegrenzt werden, in dem festgelegt wird, welche Lebenszyklen(z.B Betrieb, Reparatur) und Teilbereiche analysiert werden sollen. Dann werden sämtliche Systemelemente erfasst und strukturiert, sodass man ihnen Funktionen zuordnen kann.

Schritt 2: Funktionsanalyse

Die Funktionsanalyse dient erst zur Definition und dann zur Zuordnung der Funktionen und Aufgaben, die verschiedene System- und Prozesselemente wahrnehmen müssen. Durch die Zuordnung der Funktionen zur den strukturierten Systemelementen entsteht ein sogenanntes Funktionsnetz, auf dessen Grundlage sich nun mögliche Fehler und Risiken analysieren lassen.

Schritt 3: Fehleranalyse

Nach der Erstellung des Funktionsnetzes muss jedes Systemelement und jede Funktion einer Fehler- oder Gefahrenanalyse unterzogen werden, wobei sich die möglichen Fehler aus Fehlfunktionen ableiten lassen, die wiederum Fehlfunktionen auf höherer Ebene nach sich ziehen können. So wird aus dem Funktionsnetz ein Fehlernetz.

Schritt 4: Risikoanalyse

Um den nun erfassten Fehlerquellen Prioritäten zuordnen zu können, muss eine Kennzahl erstellt werden, die das Gefahrenpotential darstellen kann. Hierfür wird meist die Risiko-Prioritätszahl verwendet. Sie wird anhand der Kriterien, wie wahrscheinlich, wie erkennbar und wie schwer ein Fehler ist, erstellt. Sie ermöglicht nicht nur Priorisierung der schwerwiegendsten Fehlerpotentiale, sondern ermöglicht es auch Zielzahlen für die Reduzierung des Risikos zu nennen.

Schritt 5: Maßnahmenanalyse

Hat man nun möglichst sämtliche Fehler erfasst und analysiert, stellt sich die Aufgabe aus den erarbeiteten Informationen, Handlungen abzuleiten. Es wäre denkbar die Struktur des Systems bzw. des Prozesses zu ändern oder Maßnahmen zur Erkennung und Prävention möglicher Fehler zu ergreifen. Wichtig ist, dass man hier Verantwortlichkeiten und Termine klar und deutlich festlegt.

Die FMEA hat ein breites Anwendungsfeld und kann sowohl auf Design, Prozesse, Hardware und vieles weitere speziell zugeschnitten werden. Des Weiteren existieren unzählige Weiterentwicklungen, Standards und Spezifikationen dieser Methode. Genannt seien hier nur die, ursprünglich von der NASA entwickelte Hazard Analysis and Critical Control Points (HACCP) oder, die von Toyota ausgearbeitete, Design Review Based on Failure Mode (DRBFM).

Fazit

Allen gemein ist ein systematisches und sehr ausführliches Vorgehen, welches idealerweise sämtliche Fehlerquellen erfasst, und eine flexible Übersicht über alle wichtigen Prozesse und Systeme liefern kann. Der Aufwand zahlt sich meist aus, da ein nicht entdeckter Fehler unerwartete und nicht zu unterschätzende Kosten verursachen kann, die mitunter ein gesamtes Projekt gefährden.

Quellen: Werdich, Martin: FMEA- Einführung und Moderation, Wiesbaden 2011 / FMEA Info Centre / BPM Tools App

Risiko-Prioritätszahl

Die Risiko-Prioritätszahl (RPZ) ist eine Kennzahl aus dem Bereich des Qualitätsmanagement, insbesondere bei der Fehlermöglichkeits- und einflussanalyse. Ziel ist es die Priorität von möglichen Fehlern und damit verbundenen Risiken einschätzen und eine Rangfolge erstellen zu können. Die RPZ wird aus dem Produkt folgender Kriterien gebildet (meist: 1=gering bis 10= hoch):

- die Wahrscheinlichkeit, dass der Fehler auftritt

- die Wahrscheinlichkeit, dass der Fehler nicht entdeckt wird und

- die Schwere des möglichen Schadens

Pflichtenheft

Das Pflichtenheft baut auf den Anforderungen des Lastenheft auf und beschreibt die „vom Auftragnehmer erarbeiteten Realisierungsvorgaben“. Während es beim Lastenheft also um das was? geht, widmet sich das Pflichtenheft dem wie?. Zum Beispiel werden konkrete Fälle ausgeführt, die zu erwarten sind oder ausgeschlossen werden können. Das Pflichtenheft ist vom Auftragnehmer zu erstellen.

Quelle: DIN 69901-5

Lastenheft

Das Lastenheft benennt die „Gesamtheit der Forderungen an die Lieferungen und Leistungen eines Auftragnehmers innerhalb eines Auftrages“. Elementarer Bestandteil ist zum Beispiel die Beschreibung vom Ist- und Soll-Zustand. Erstellt werden kann das Lastenheft sowohl vom Auftraggeber, als auch vom Auftragnehmer (in Absprache). Innerhalb eines Projekts steht das Lastenheft am Anfang, auf Grundlage einer möglichen Anforderungsanalyse, und bietet die Basis für das Pflichtenheft, welches die konkreten Lösungswege aufzeigt.

Quelle: DIN 69901-5

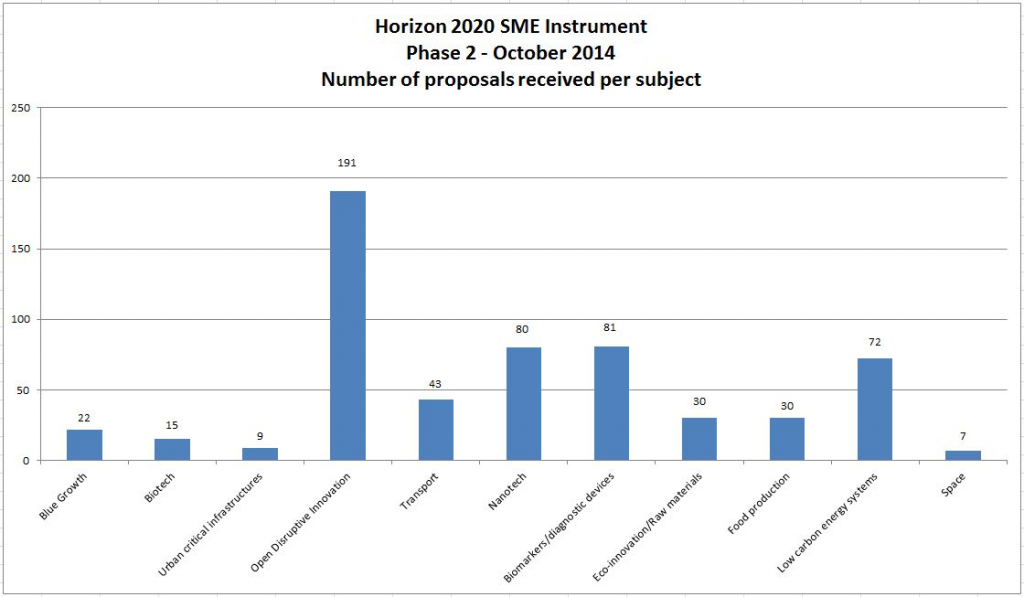

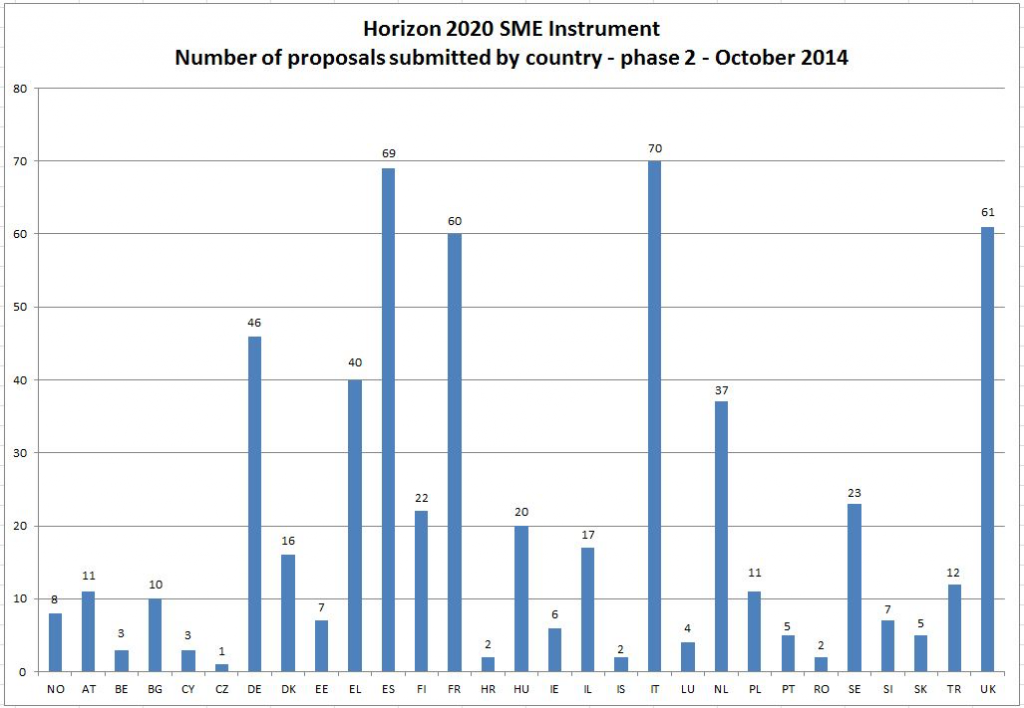

Auswertung Anträge KMU-Instrument

Im Beitrag KMU-Instrument sind wir schon auf das neue Förderinstrument des Horizon 2020 Rahmenprogrammes eingegangen. Aber wie wahrscheinlich ist eigentlich eine Förderung zu den jeweiligen Ausschreibungsthemen? Die EU hat hierzu jetzt Zahlen, Daten und Fakten veröffentlicht.

Auswertung erster Stichtag – Phase 1

Der Stichtag zur Bewertung der ersten Anträge für Phase 1: Machbarkeitsstudie war der 18. Juni 2014. Hierfür wurden insgesamt 2.602 Anträge aus dem gesamten europäischen Raum eingereicht und schlussendlich 175 bewilligt. Das ist eine Quote von knapp 7%. Das hört sich erstmals so an, als ob es die Mühe nicht wert ist einen Antrag einzureichen. Schaut man dann aber genauer hin so lässt sich erkennen, dass die Qualität der eingereichten Anträge eher schlecht war.

Nur 317 Anträge haben alle zu erfüllenden Kriterien der Bewertungskommission eingehalten. Wie bereits erwähnt, bewerten die Gutachter nach den Kriterien Excellence, Impact und Implementation. Für jedes Kriterium gibt es maximal 5 Punkte wobei für Phase 1 mind. 13 Punkte und für Phase 2 mind. 12 Punkte erreicht werden müssen. Die 175 bewilligten Projekte waren also die Anträge mit der höchsten Gesamtpunktzahl. Daraus ergibt sich eine viel erfolgversprechendere Quote von 55%.

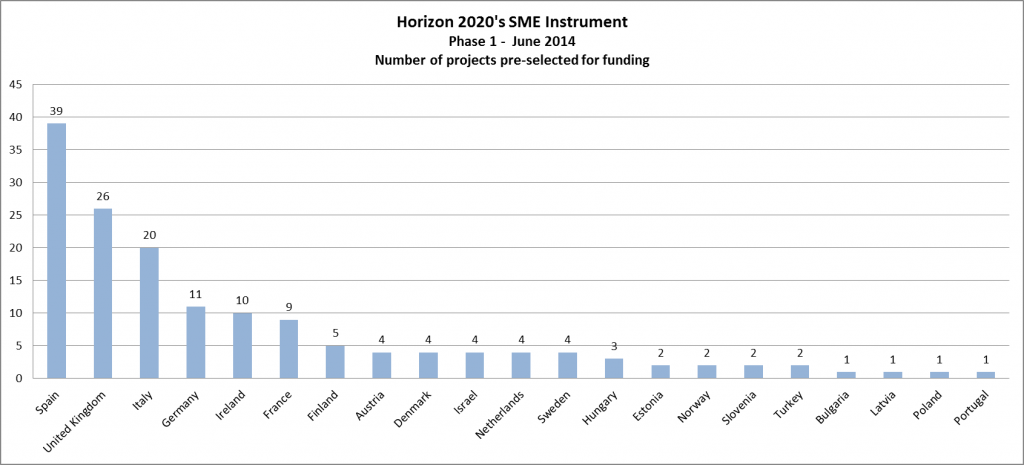

In Abb. 1 und 2 sind alle bewilligten Anträge nach Themen und Länder dargestellt. In Abb. 2 fällt auf, dass besonders viele Unternehmen aus Spanien, England und Italien gefördert werden. Unbestätigten Angaben zu Folge liegt das an der hohen Anzahl der Gutachter aus diesen Ländern. Es sei jedoch angemerkt, dass die Nationale Kontaktstelle nach wie vor nach geeigneten Gutachtern aus Deutschland (siehe Bewertungskriterien) sucht.

Abb. 1: Analyse KMU-Instrument Phase 1 – erster Stichtag nach Themen

Abb. 2: Analyse KMU-Instrument Phase 1 – erster Stichtag nach Länder

Auswertung zweiter Stichtag – Phase 1

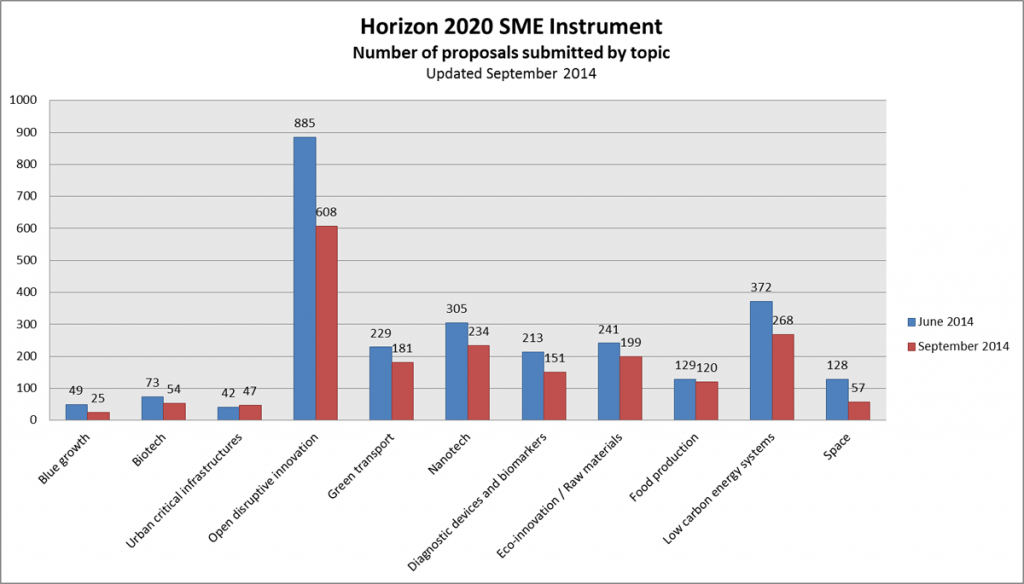

Zum zweiten Stichtag für Phase 1 am 24. Sept. 2014 wurden schon 658 Anträge weniger eingereicht. Abb. 3 und 4 zeigt die rückläufige Entwicklung nach Themen und Länder. Auch hier hatte wieder das Thema Innovative und disruptive IKT-Konzepte (Open disruptive innovation) die höchste Anzahl eingereichter Projekte.

Abb. 3: Analyse KMU-Instrument Phase 1 – Vergleich erster und zweiter Stichtag nach Themen

Abb. 4: Analyse KMU-Instrument Phase 1 – Vergleich erster und zweiter Stichtag nach Länder

Auswertung erster Stichtag – Phase 2

Am 9. Okt. 2014 konnten zudem für die wesentlich höhere Förderung von max. 2,5 Mio. erstmalig Anträge für Phase 2: Vom Konzept zur Marktreife eingereicht werden. Auch wenn hierzu noch keine Daten der Anzahl bewilligter Projekte nach Themen und Länder vorliegen, so veröffentlichte die EU zumindest die in Abb. 5 dargestellte Anzahl der antragstellenden Unternehmen / Kooperationen.

Abb. 5: Analyse KMU-Instrument Phase 2 – erster Stichtag nach Themen

Abb. 6: Analyse KMU-Instrument Phase 2 – erster Stichtag nach Länder

Fazit

Das KMU-Instrument ist auf Grund der Ausschreibung ein bißchen wie Lotterie spielen – wenn auch mit sehr viel mehr Aufwand verbunden. Unternehmen oder Kooperationen sollten sich im Vorfeld die Frage stellen, ob Ihre Innovation auch das nötige nachhaltige und desruptive Potential besitzt. Sofern es im Unternehmen bisher keine struktorierte Entwicklungsarbeit gibt, empfiehlt sich im Vorfeld die Einbeziehung externe Fördermittelexperten – dies spart viel Zeit und Geld.

Quellen: Executive Agency for SMEs / Nationale Kontaktstelle des BMWi

LOTSE GmbH

Die LOTSE GmbH mit Sitz in Lingen / Ems ist darauf spezialisiert, Unternehmen in schwierigen und unbekannten Gewässern in den Themen Technologien, Produkte und Märkte zu lotsen. Unter der Leitung von Dr. Josef Gochermann begleitet die LOTSE GmbH technologie-orientierte Unternehmen u.a. bei der Entwicklung neuer Produkte und bei der Erschließung neuer Märkte. Dr. Gochermann ist autorisierter go-Inno-Berater des BMWi.

LOTSE GmbH

Kaiserstraße 10b

49809 Lingen

Tel: +49 591 966 561 70

Fax: +49 591 966 561 72

Email: info@lotse-gmbh.de

Web: www.lotse-gmbh.de

WFM | Wirtschaftsförderung Münster

Die WFM | Wirtschaftsförderung Münster beantwortet unabhängig und kostenlos Fragen zum Standort Münster sowie zur Gründung oder Entwicklung eines Unternehmens. Mit ihrem fachlichen Know-how, Netzwerk und damit verbundenem Einfluss unterstützen sie junge Unternehmen und Gründer bei der Verwirklichung Ihre Visionen mit dem Ziel, gemeinsam Münster zur Stadt des dynamischen Mittelstands in Nordrhein-Westfalen zu machen.

Wirtschaftsförderung Münster

Steinfurter Straße 60a

48149 Münster

Tel: +49 251 68642-0

Fax: +49 251 68642-19

Email: info@wfm-muenster.de

Web: www.wfm-muenster.de